鉄筋コンクリート造の建物の耐震補強として、外付けブレースの設置・内付けブレースの設置・耐震壁の新設または増打ち・耐震スリットの新設・梁の増打ち・柱の炭素繊維巻などがあります。

ここでは、小倉東高校において施工した工程に沿って、外付けブレースについて紹介します。

外付けブレースとは、コンクリート躯体の柱梁に鉄骨の補強材を取付け、剛性を増す、

つまり、硬くすることで耐震性能を上げる工法です。

メリットとしては建物内部への影響が少なく、ほぼ従前の使用が出来ること。デメリットは、外観が悪くなる、(特に小学校などで)安全や、防犯の配慮が必要などでしょうか。

コンクリートと鉄骨が一体となって外力に抵抗するために、既存コンクリート側にアンカーボルトを設置し、鉄骨側にはスタッドを取付け、グラウトという圧縮強度の大きい材料でコンクリートと鉄骨の間を充填します。

まずは建物の一部解体や外部の掘削。基礎や地中梁を掘り出します。実際の建物が図面通りとは限らないので、現物を調査した後に鉄骨補強材の作成にとりかかります。

RC造の場合、表面をモルタルで覆っていることがあります。構造体であるコンクリートと鉄骨を直接つなげる為に、補強材が付く箇所のモルタルは剥がしておきます。

鉄骨が取り付いた後にコンクリートとの間にグラウトを流し込みます。コンクリートを少しずつ削って表面をガタガタにすることで、グラウトの付着力を増します。

撤去目荒らしが終わると、次はアンカーです。

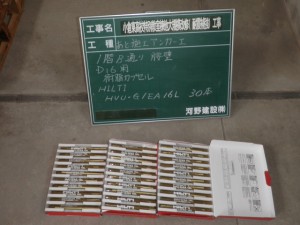

材料のアンカー筋および接着剤のカプセル。

この工事では耐震補強工事にD19とD22のアンカーを、壁の復旧工事としてD16のアンカーを使用しました。

アンカーを施工する為に躯体に孔をあけるのですが、孔が既存の鉄筋に当たらないように鉄筋探査機で調査します。しかし、全ての鉄筋の位置がわかるわけではないので注意が必要です。

孔をあけ、中に接着剤のカプセルを入れてアンカー筋を打設。中でカプセルが割れて接着剤が出てきます。

ここでは写真は紹介しませんが、孔をあけた後に手順にそって3回ホコリを掻き出し、孔に必要な深さがあるかを確認し、また、アンカー筋を打設した後は必要な長さの出があるのか、接着剤が孔からはみ出しているか(内部に充填されているか)も確認し、それぞれ写真に記録します。アンカー屋さんも写真の必要性を理解して協力してくれますが、やはり普通に作業するより手間なので(黒板の字を書き換えたり、アングルを指定したり等)手早く済ませるよう心がけています。

施工が確実に行われた事を確かめるために、2種類の検査をします。

左は打音検査、打込んだアンカー全てをハンマーで叩きます。キチンと施工されていれば高い音が出ます。

右は引張試験。既存のコンクリート躯体の強度、アンカー筋の引張強さ、接着剤の接着力の3つの中で、一番弱いものからアンカーの引張強度を定めます。その引張強度の2/3以上の力を掛けても問題なければokです。こちらは、一日に打設したアンカーから径ごとに3本引っ張ります。つまり、昨日D22を50本、一昨日D19を50本施工の場合はD22とD19を3本ずつ、昨日も一昨日も、D19とD22を共に25本ずつ施工した場合はそれぞれ2日分の6本ずつとなります。

アンカーが図面通りの間隔で、必要な本数施工してあるかを記録します。右写真のように、柱や梁にかなりのアンカーを施工しています。

アンカーが終われば、鉄骨の取付けです。

現地調査を元に鉄骨の図面を作成し、原寸検査と呼ばれる会議で役所の方の承認を得られれば、鉄骨の製作に掛かります。その後、写真左のように工場にて製品検査として実物の寸法やスタッドの本数などを確認し、溶接箇所を写真右のように超音波探傷検査をして、全て合格であればメッキ加工した後に現場に入ってきます。

現場での建込みの様子。足場と躯体の間隔を少し広げ、クレーンで上から下ろします。

現場での建込みの様子。足場と躯体の間隔を少し広げ、クレーンで上から下ろします。

コンクリートから出ているアンカーと、鉄骨に取り付いたスタッドが重なった長さが図面通りかを記録します。やや発錆し、先端にナットがついたものがアンカー、銀色のものがメッキされたスタッドです。

コンクリート側にはアンカー筋とグラウト用の配筋がビッシリとあります。「スタッドがあんなにあるのにほんとに鉄骨が入るのかな」と初めて見た時は思いましたが、ほんとに入るから素敵です。

鉄骨の建込みが無事終了し、次はグラウトの圧入となります。

グラウトとは、無収縮モルタルの事で、名前の通り収縮がないモルタルで、強度もかなり大きくなります。躯体と鉄骨の間に施工するグラウトは水の様と思うほど流動性が大きく、ポンプによる圧入で隙間なく施工します。写真左はグラウトの型枠。わずかな隙間から漏れ出るので、発泡ウレタンで隙間を塞ぎます。緑色のやつですね。また、圧入の圧力で枠が弾けないようにシッカリと固めています。右の写真、枠の天端から透明なチューブが伸びていますが、これが空気とグラウトの逃げ道となります。ここにグラウトが上ってくれば、枠の内部は空気を追い出してグラウトが充填出来ていると確認できます。

施工する直前に、Jロート試験を行います。使用する水の温度と量でグラウトの流動性が変化するので、適正な水温水量かを調べるのが趣旨です。気温水温水量を記録し、Jロートと言う器具に詰めたグラウトが全て流れ落ちるまでの時間を計測。2回の平均が6秒から10秒であれば適正です。また、水和反応によりグラウトは発熱しますが、混ぜた直後の温度が35度以上であれば品質に問題が出来るために30度以下での施工が推奨されていますので、練上がり温度も記録しておきます。夏場は使用する水を冷やすことで、練上がり温度が上がり過ぎないようにする等の処置をします。

施工する直前に、Jロート試験を行います。使用する水の温度と量でグラウトの流動性が変化するので、適正な水温水量かを調べるのが趣旨です。気温水温水量を記録し、Jロートと言う器具に詰めたグラウトが全て流れ落ちるまでの時間を計測。2回の平均が6秒から10秒であれば適正です。また、水和反応によりグラウトは発熱しますが、混ぜた直後の温度が35度以上であれば品質に問題が出来るために30度以下での施工が推奨されていますので、練上がり温度も記録しておきます。夏場は使用する水を冷やすことで、練上がり温度が上がり過ぎないようにする等の処置をします。

圧入状況。グラウトが漏れていないか、型枠に異常がないかなどを確認しながら圧入します。水の様な流動性と先に述べましたが、ホース内で詰まることもあるので大変です。固まるのが早いので、詰まるとすぐに処置しないと道具が使い物にならなくなるのです。

グラウトの次は根巻きコンクリートです。こちらは構造的なものではなく、土中に埋める鉄骨の保護の意味合いが強いかと思います。柱と梁、それぞれの配筋が適正か記録。

型枠を組んで、コンクリートを打設。保護の意味合いと言いましたが、配合は30-18-20Nと強度が高めです。

ブレースの取付けが無事終了しました。後は建物を元通りに復旧する作業です。

取り壊した腰壁を新設し、サッシを取付け。

完了。内部の家具やカーテンボックスも取付け、床を塗装しています。

以上、外付けブレースの施工の流れでした。